Diamond oțel și proprietățile sale, bijutier

Diamond Steel devine numele său datorita duritatii aproape de indicatorul de diamant. Acestea din urmă sunt în partea de sus a scalei mineralogice Mohs. la aproximativ 10 de puncte. 9 puncte din corindon. 9.5 - oțelul diamant.

Baza sa - fier. Cetatea excepționale, dobândește, se combină cu carbon. Sa format din aproximativ 1,5%. În design modern adăugat, de asemenea, 5% tungsten și% crom 0,7. Mijlocul secolului 20 a marcat începutul aplicării unui oțelurilor de azot și pământuri rare.

Acestea din urmă includ, de exemplu, scandiu și ytriu. Numele grupului este asociat cu o incidență scăzută în crusta. Dar, să ia o privire la trecutul ei, înainte de a vorbi despre diamant reală a început.

Istoria apariției oțelului diamant

Locul de nastere al diamant a început să ia în considerare Japonia. Kuznetsov kokadzi acest nume de țări. Ei au împrumutat din cuptor chinez Tatara. Ei au reconstruit din lut. In interiorul containerelor, la o temperatură de circa 1 300 de grade Celsius de fier și se combină cu carbon.

Pentru a atinge corespunzătoare „saturație“ a gazului în cărbune cuptor a aruncat timp de trei zile. A fost nevoie de aproximativ 13 de tone de combustibil. Metal încărcat aproximativ 8000 kg. Astfel de volume necesită munca în echipă obositoare. Prin urmare, din cuțitele de oțel cu diamante. săbii, forjate numai în timpul iernii. În procesul rece atras de agricultori. Ei au fost libere, pentru că sezonul de plantare și taxele trecut.

Fermierii, în special, a ajutat în construcția de cuptoare. Tătarii trebuie să distrugă după fiecare căldură. Extras din oțel terminat rezervor nu a fost posibilă fără a distruge cuptorul. Apropo, produsul finit japonez numit „tamahagane“. Deci, în Japonia este numit oțelul diamant acum.

Pentru a crea lame de oțel cu diamant kokadzi satetsu spălate timp de zile. Este un produs descompunere a minereului de fier natural. Distruge ar putea, de exemplu, fluxuri, vânt și apă. De-a lungul râurilor s-au înghesuit nisip negru.

Tăbăcite ia dat doar particulele de metal. Cu toate acestea, un miez mineral a fost de numai 1%. Deci, era necesar să se îmbogățească nisipul. Acesta a fost spălat în canale speciale, cu un fund ondulat. fier severa depozitate in depresiuni. Altele, rasa mai ușoare, cu curent alternativ.

După topirea nisipului de fier numit Cara. Înainte de a cumpăra un cuțit de diamant de oțel. Masters de clienti de așteptare pentru o defalcare și sortare Cara. A fost o singură brichetă, a ieșit din cuptor. După, blocul de metal de pe cea mai apropiată stâncă întârziată și a scăzut din acestea. fragmente trieri.

Necesar pentru a selecta gazul cel mai îmbogățit. Dintre acestea, ceea ce face cuțite și alte arme, inclusiv săbii și samurai. Aproximativ 30% din defecte Cara trimis din nou în cuptor. Având în vedere construcția sa și sortarea materialului pentru producerea uneia dintre părți, chiar nu a luat trei și cinci zile. Acum a venit rândul său, să învețe cum să facă din oțel cu diamante moderne și caracteristicile materiilor prime în secolul 21.

Producția modernă de diamante din oțel

XB5 oțel Diamond (denumire mărcile principale) se obține la o temperatură care nu este deja în 1300, și 3000 de grade Celsius. Pentru a realiza acest lucru de încălzire permite cuptoare moderne. Ele nu pot fi reconstruite înainte de fiecare căldură.

fier Îmbogățit scos din cuptor într-o stare topită și turnată în cuvă. Structura compoziției este îmbunătățită prin centrifugare. În timpul aceleiași var se adaugă, care trage toate scorii. Amestecul final a fost injectat în oxigen. El transformă dioxidul de carbon. Și „născut“ din oțel diamant.

Proprietăți, caracteristici ale aliajului de oțel cu diamante superioară tuturor celorlalte mărci. chiar și Damasc. Compoziția amestec de crom nu predispuse la coroziune. De ce, atunci, în elementul XB5 nu mai mult de 1%? Raspuns: - deoarece crom afectează negativ rezistența amestecului.

Prin urmare, din oțel de diamant, din care comentarii pot fi găsite pe internet, conține mai mult de tungsten. El refractar. Ligatura face rezistent la temperaturi aliajului. De fapt, prin urmare, este necesar pentru a produce material de la 3000 de grade în loc de 1300, care a fost lipsă în zilele vechi.

Adăugarea de tungsten este în valoare de ea. Cu 5% a elementului refractar în compoziție, fierul devine atât de puternică încât se poate elimina un strat subțire de cip cu alte aliaje și metale, de exemplu, staniu.

La început, articolul a spus despre azot. Acestea înlocuiesc uneori, crom și nichel. Gazul crește, de asemenea, rezistența la coroziune, dar reduce caracteristicile de rezistență din oțel XB5 diamant. Opinii din aliaje de azot sunt în general pozitive. Înlocuit cu o nouă componentă, și carbon.

Tehnologia modernă au dat seama că ar putea deteriora o cantitate în exces de material de calitate. Ca urmare, același japonez a creat Steel H1, care doar 0,15% carbon. Apropo, întreaga gamă de diamant de brand este cel mai fiabil și durabil.

Pro și contra din oțel diamant

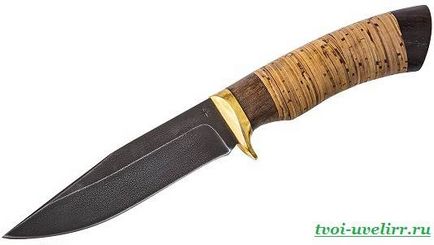

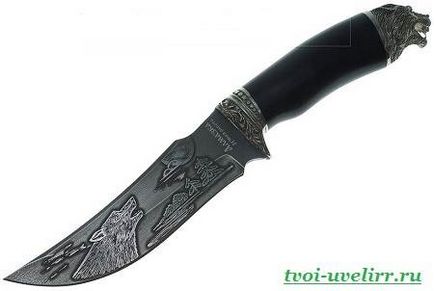

Lamele și cuțite, materialul este utilizat pe scară largă ca fiind capacitatea de taiere superioara a altor aliaje și nu au necesitat ascuțire. În legătură cu aceasta, în armele din secolul trecut de almazki erau războinici, și acum, mai mulți vânători și pescari. Oțel special îl face ușor de tăiat de producție, de exemplu, pentru piele un mistreț.

Cu toate acestea, materiale de înaltă rezistență face casant. Acest oțel diamant la fel ca diamantele. Este imposibil de zero, dar pietrele pot rupe dacă a scăzut. Prin urmare, în special, lame de XB5 nu este utilizat pentru propulsie, sunt stocate în teacă moale specială. În special arme „frică“ de lovituri ascuțite pe partea laterală a lamei. Deci, secolul trecut, și în oțel cu diamante, încă, există ceva pentru a îmbunătăți.