Magneziul aliaje aplicare, clasificare și proprietăți

Aliaje de magneziu au o serie de proprietăți fizice și chimice unice, sef printre care sunt de joasă densitate și rezistență ridicată. Combinând aceste calități în materialele cu adaos de magneziu permite produse și structuri care posedă caracteristici de înaltă rezistență și greutate redusă.

Specificații de magneziu

punctul său de topire este de 650 de grade. Aceasta se caracterizează prin reactivitate ridicată până la combustia spontană în aer. Pur Rezistența la tracțiune de magneziu este de 190 MPa, modulul de elasticitate - 4500 Mpa, elongație - 18%. Metal are o capacitate ridicată de amortizare (absoarbe vibrații elastice) că oferă o portabilitate excelentă și sensibilitate redusă șoc la rezonanță fenomene.

Printre celelalte caracteristici ale acestui element sunt conductivitate termică bună, o capacitate redusă de a absorbi neutroni termici și să interacționeze cu combustibilul nuclear. Datorită combinație a acestor proprietăți de magneziu este un material ideal pentru înaltă temperatură elemente coajă ermetice ale reactoarelor nucleare.

Magneziul bine aliat cu diferite metale și se referă la numărul de agenți reducători puternici, care este imposibilă fără proces metallothermy.

În formă pură este utilizat în principal ca dopant în aliaje cu aluminiu, titan și alte elemente chimice. În metalurgia feroasă cu magneziu se realizează desulfurarea profundă de oțel și fier, precum și proprietăți îmbunătățite ale acesteia din urmă prin spheroidizing grafit.

Magneziu și dopants

Cele mai frecvente dopanțiîor aplicate aliajelor pe bază de magneziu includ elemente cum ar fi aluminiu, magneziu și zinc. aluminiu este îmbunătățită printr-o structură crește fluiditatea și rezistența materialului. Introducere zinc oferă, de asemenea aliaje mai durabile cu granulație redusă. Utilizarea mangan sau zirconiu crește rezistența la coroziune a aliajelor de magneziu.

Adăugarea de zinc și zirconiu oferă rezistență crescută și metallosmesey ductilitate. Iar prezența unor elemente de pământuri rare, cum ar fi neodim, ceriu, ytriu și așa mai departe. Contribuie la o creștere semnificativă a rezistenței la căldură și pentru a maximiza proprietățile mecanice ale aliajelor de magneziu.

Pentru a crea un material ultraușor având o densitate de 1.3-1.6 g / în aliaje de litiu mᶟ este introdus. Acest aditiv poate reduce greutatea lor la jumătate comparativ cu metallosmesyami aluminiu. Astfel, indicii plasticitatea lor, fluiditate, prelucrabilitate și elasticitate sunt situate la un nivel superior.

Aliaje de clasificare cu magneziu

Aliaje de magneziu sunt clasificate în funcție de mai multe criterii. Acestea sunt:

- prin metoda de prelucrare - prin turnare și forjat;

- în funcție de gradul de sensibilitate la tratament termic - pe neuprochnyaemye și tratamentul termic de întărire;

- Proprietățile și aplicațiile - în aliaje rezistente la căldură, rezistență ridicată și scop general;

- prin sistemul de dopaj - există mai multe grupe neuprochnyaemyh și durificate prin tratament termic aliaje de magneziu forjat.

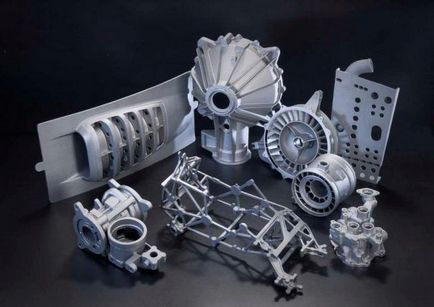

aliaje de turnare

Acest grup include adăugarea de aliaje de magneziu, destinată producerii de o varietate de piese și elemente prin turnare mucegai. Ei au proprietăți mecanice diferite, în funcție de care sunt împărțite în trei clase:

Conform compoziției chimice a aliajelor sunt de asemenea împărțite în trei grupe:

- aluminiu + magneziu + zinc;

- + Zirconiu zinc + magneziu;

- Mg + Zr + pământuri rare.

aliaj turnabilitate

Cele mai bune proprietăți printre produsele din turnabilitate acestor trei grupe au aliaje de aluminiu-magneziu. Ele aparțin clasei de materiale cu rezistență ridicată (220 MPa), astfel încât acestea sunt cea mai bună opțiune pentru a face aeronave piese de motor și alte vehicule care funcționează în condiții de sarcini mecanice și termice.

Pentru a îmbunătăți caracteristicile de rezistență ale aliajelor de aluminiu-magneziu și alte elemente este dopat. Dar prezența impurităților de fier și cupru nu este de dorit, deoarece aceste elemente au un efect negativ asupra rezistenței sudabilitatea și coroziune a aliajelor.

Turnarea aliajelor de magneziu preparate în diverse tipuri de cuptoare de topire: un reflector, un creuzet cu gaz, petrol sau unități electrice de inducție cu creuzet sau încălzite.

Pentru a preveni arderea în procesul de topire și turnare folosind flux speciale și aditivi. Piese turnate sunt preparate prin turnarea în nisip, turnarea coajă și tencuială, sub presiune și folosind modelele de investiții.

aliaje forjat

Comparativ cu piesa turnată, aliaje de magneziu forjat au mai mare rezistență, ductilitate și tenacitate. Acestea sunt utilizate pentru producerea de metode preforme de rulare, presare și ștanțat. Deoarece produsul de tratament termic este aplicat la o temperatură de 350-410 grade durificare, urmată de răcire în mod arbitrar fără îmbătrânire.

Când încălzirea proprietăților plastice ale materialelor astfel de creșteri, astfel prelucrarea aliajelor de magneziu se realizează cu ajutorul presiunii și la temperaturi ridicate. Matritare se realizează la 280-480 grade sub presiune prin intermediul matrițe închise. Când laminare la rece, efectuat frecvent recristalizare intermediare alipește.

La sudarea magneziu aliaje din rezistența cusăturii poate fi redusă pe segmentele unde efectuate pe bază de gelatină, din cauza sensibilității acestor materiale la supraîncălzirea.

Domenii de aplicare prin adăugarea de aliaje de magneziu

Prin turnare metode, deformare și tratamentul termic al aliajelor fabricate diverse semifabricatelor - lingouri, plăci, profile, folii, piese forjate, etc. Aceste semifabricate sunt utilizate pentru producerea de elemente și detalii ale dispozitivelor tehnice moderne, în cazul în care greutatea joacă un rol primordial structuri de eficiență (greutate redusă), menținând în același timp proprietățile lor de rezistență. Comparativ cu aluminiu și magneziu mai ușor de 1,5 ori mai mare, și cu oțel - 4.5.

În prezent, utilizarea de aliaje de magneziu este practicată pe scară largă în industria aerospațială, auto, militare și alte industrii, în cazul în care costul lor ridicat (unele branduri conțin în compoziția lor elemente de aliere destul de scump) este justificată din punct de vedere economic, capacitatea de a crea mai durabil, rapid, puternic și siguranță care poate funcționa în mod eficient în condiții extreme, inclusiv la temperaturi ridicate.

Datorită potențialului electric ridicat al aliajelor sunt cel mai bun material pentru protectorii care asigură protecția electrochimică a structurilor metalice, cum ar fi piese auto, structuri subterane, platforme petroliere, nave, etc. prin procese de coroziune ce au loc sub influența umidității, proaspete și apă marină.

Aliaje au fost utilizate cu adaos de magneziu în diferitele sisteme radio în care liniile acustice sunt realizate din linii de întârziere cu ultrasunete pentru semnale electrice.

concluzie

Locuri industriei moderne din ce în ce mai mari cerințe cu privire la materialele în ceea ce privește puterea lor, rezistenta la uzura, rezistenta la coroziune si lucrabilitate. Utilizarea aliajelor de magneziu este una dintre zonele cele mai promițătoare, astfel încât cercetarea referitoare la căutarea de noi proprietăți de magneziu și posibilele sale aplicații, nu se opresc.

În prezent, utilizarea aliajelor pe bază de magneziu pentru a crea o varietate de piese și structuri pot realiza pentru a reduce greutatea lor cu aproape 30% și pentru a crește rezistența la tracțiune de 300 MPa, dar, în funcție de oamenii de știință, nu este limita pentru acest metal unic.