aliaje de magneziu

aliaje de magneziu

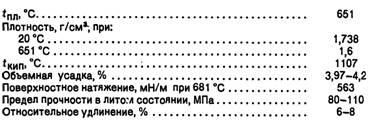

Magneziul are ambalate aproape zăbrele hexagonale. Mai jos sunt câteva dintre proprietățile de magneziu:

Tensiunea superficială a aditivului reduce litiu, calciu, antimoniu, stronțiu, plumb, bismut sau bor. magneziu pur are o reactivitate ridicată și este ușor de oxidat. In oxid de film format la o temperatură de peste 450 ° C, fără proprietăți de protecție. Cu creșterea temperaturii, crește rata de oxidare, și la 623 ° C, magneziu inflamabile în aer. Cupru, nichel, staniu, zinc, aluminiu și magneziu creșterea ratei de oxidare la temperaturi ridicate; plumb, argint, cadmiu și taliu au aproape nici o influență, și ceriu și lantan sunt mai multe întârzie viteza de oxidare în aer.

C cu azot la o temperatură de peste 750 ° C, magneziul reacționează pentru a forma un nitrura solid si fragil insolubil reduce proprietățile de plastic ale metalului. Deoarece dioxidul de sulf, la 600-650 ° C, reacție însoțită de formarea de MgO, vapori de sulf și MgS04.

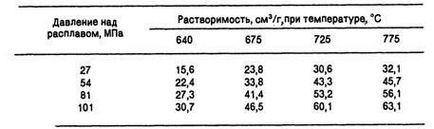

Magneziu în cantități mult mai mari decât aluminiul absoarbe hidrogen. Odată cu creșterea temperaturii și presiunii peste solubilitatea în topitură a hidrogenului este crescută (Tabelul 8).

Magneziul nu interacționează cu soluțiile alcaline caustice, kerosen, benzina, uleiuri minerale, și este stabil, cu fluoruri respect și acid fluorhidric, dar instabilă în acizi minerali diluați. Deoarece apa reacționează rapid cu evoluția hidrogenului magneziu, care este adesea cauza exploziilor datorită formării detonante gaz.

Tabelul 8 Solubilitatea hidrogenului și a aliajului de magneziu

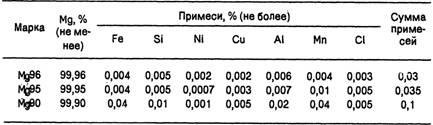

De asemenea, impurități în sutimi primare de magneziu sau de miimi de procente conține sodiu (până la 0,01%), potasiu (0,005%), titan (0,014%), calciu, bariu, stronțiu, galiu, hidrogen, zinc, antimoniu și alte elemente precum oxid și clorură de magneziu.

Impuritățile mai nocive sunt nichel și fier. Acestea reduc considerabil rezistența la coroziune a magneziului. Din cauza solubilității scăzute în conținutul solid magneziu acestor impurități la 0,01 0,02%. precipitat sub formă de particule foarte mici de compus intermetalic Mg2 Ni și fier pur și cauzează o creștere bruscă la coroziunea atmosferică datorită formării unui număr mare de mikropar galvanic.

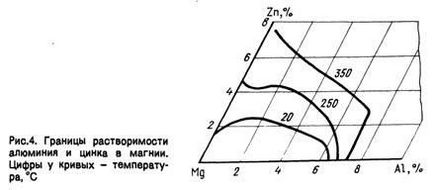

Aluminiul este cel mai bine intareste aliajele de magneziu. dar în același timp reduc rezistența lor la coroziune. Aluminiu-magneziu formează o soluție solidă. Diagrama (fig.4), este o secțiune a suprafeței lichefiere diagrama ternară Mg-Al-Zn prezintă solubilitatea zinc și aluminiu în magneziu la temperaturi diferite. Aluminiu într-o anumită măsură, crește fluiditatea aliajelor de magneziu. În standardele europene incluse MgAI9Zn aliaj

Mangan (0,5%) îmbunătățește proprietățile mecanice, rezistența la căldură îmbunătățește, și cel mai important, rezistența la coroziune a aliajelor de magneziu. Odată cu scăderea conținutului de aluminiu din aliaj de magneziu 8-6% mangan influență asupra rezistenței la coroziune este îmbunătățită.

În standardele europene includ aliaje de magneziu, fără zinc, destinate producției de piese turnate, care funcționează la sarcini de șoc înalte: MgAl6Mn sau aliaj AM-90 (6,5% AI 5,5-; 0,1-0,4% Mn) și aliaj MgAl4Sil sau AS-41 (4-5% AI; 0,2- 0,5% Mn; 0,1-0,4% Si). Alungirea acestor aliaje cu 6 până la 8%. MgAWSil aliaj caracterizate, în plus, o rezistență ridicată la fluaj la temperaturi ridicate.

Siliciu (0,1-0,4%), aliaje de magneziu mărește tendința de a absorbi gazele și formarea de gaze în suprafața de turnare. În plus, se consolidează segregarea și contracția aliajului. Prin urmare, MgAl4Sil aliaj care conține siliciu, necesită o degazare atentă și turnarea acestui aliaj trebuie să fie proiectate ținând cont de dificultățile de contracție minime.

Fier si cupru a redus rezistența la coroziune a aliajelor de magneziu și pentru acestea sunt impurități dăunătoare.

Magneziu mai alte metale industriale sensibile la oxidare. Aliaje de magneziu sunt destul de stabile în acid fluorhidric pur la orice concentrație și alcaline caustice, dar acestea sunt puternic corodate în toate celelalte soluții de acizi și săruri precum și în condiții normale, în special în apa de mare. Suprafețele neprotejată piese turnate din aliaje de magneziu oxidat foarte rapid, chiar și în aer. Prin urmare, pe suprafețele aliajului de magneziu este aplicat strat protector. Metoda principală de aplicare a acestor acoperiri este în soluții oxidante care conțin săruri de crom. Pe părțile care funcționează la temperaturi de 100-200 ° C, se aplică acoperiri suplimentar.