Detectarea defectelor pieselor și interfețe

1.Suschnost și principalele sarcini de inspecție.

2. Clasificarea defectelor detalii tipice.

3. Metode de detectare a defectelor. Echipamente și instrumente pentru detectarea erorilor.

4.Obnaruzhenie defecte ascunse.

1.Suschnost, obiectivele și metodele de detectare a defecțiunilor.

Eroare detecție - este componentele de detectare a stării de proces și interfețele prin compararea datelor de performanță reală a documentației tehnice, care arată în mod normal, acceptabilă, și limitează dimensiunile pieselor, autorizările și interfețe interferență, precum și abaterile de la norma și dispunerea reciprocă a suprafețelor pieselor și a altor parametri ai stării lor .

Obiectivul principal al muncii defektovochnyh - nu ratați detaliile ansamblului, o resursă care este timpul de răspuns epuizat sau mai puțin planificate, și nu se potrivește eutanasiate fără piese de reparații.

Organizația funcționează pe detectarea defect.

Într-un mod suficient de mari și atelierele de reparații specializate zone speciale create pentru a efectua lucrările în funcție de inspecție.

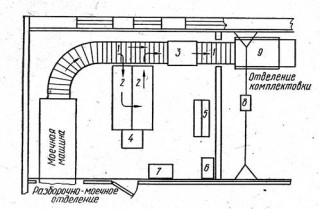

Fig. 1. echipamente planul de dispunere în piese de departamentul de depanare facilitatea de reparații specializate (program anual de reparare de tractoare 400-500):

/ - cu role; 2 - tabel pentru piese mici, medii și depanare; 3 - tabel pentru mari părți Remedierea; 4 - o cutie de fier vechi; 5 - un rack; 6 - un caz pentru instrument; 7 - masa de birou; 8 - gruie; 9 - tabel pentru completarea unităților.

După cum se vede în plan remedierea problemelor de separare a inclus în linia de procesare în flux (pipe). Detalii de compartiment de spălare cu alimentare razborochno și după detectarea erorilor sunt trimise la departamentul de achiziție.

Locurile de muncă în birourile de depanare, după cum este necesar, să fie dotate cu echipamente si scule speciale. Lista indicativă a echipamentelor enumerate în tabelul 1.

Tabelul 1.Obobrudovanie porțiune detectarea defectelor.

Crearea de departamente speciale și locuri de muncă specializate poate crește productivitatea și de a îmbunătăți calitatea muncii. Exemplu la locul de muncă pentru dispozitive de fixare detectarea defectelor este prezentată în Figura 2.

Fig. 2. Tabelele pentru elemente de fixare pentru depanare

Stații de lucru pentru piese de depanare montate măsurare cadran aparatelor, dispozitive și instrumente de control.

În cadrul atelierelor de lucru, de uz general (în atelierele întreprinderilor agricole) Programul anual de reparații (anual de întreținere) nu este suficientă pentru a crea un linii de producție în linie. În aceste ateliere de depanare efectuate la acele unități în cazul în care locurile de muncă sau repararea de piese reparate. Astfel, este necesar pentru instrumente de detectare defect, dispozitive și instrumente pot locui la locul de muncă, de exemplu, la site-uri repararea echipamentelor de combustibil, echipamente electrice, motoare și așa mai departe. P. Sau cămară instrumentale, de exemplu, un instrument necesar pentru piese de transmisie depanare, șasiu și alte unități, repararea care se realizează în departamentul de reparații și montaj.

În timpul detectare a defectelor toate detaliile sunt împărțite în cinci grupe și marcați-le pictat o anumită culoare:

- cei din starea lor nu pot fi folosite în viitor; ei stau în „Vtorchermet“.

deranjamentului metode de detecție pot fi clasificate în conformitate cu schema prezentată în figura 3.

Fig. Metode de detectare a defectelor componentelor și interfețe.

Osmotr- metoda cea mai frecventa detectare a defectelor pentru detectarea daune externe la detalii:

- deformare, fisuri, despartire, spargere, epuizare;

- depozite, chiuvete, bavuri, zgârieturi, leziuni la coroziune acoperiri;

- scurgere, etc ..

Inspecția este posibilă atât cu ochiul liber sau prin mijloace optice. Lupe simple și binoculare, microscoape.

Prostukivanie- utilizate pentru a determina densitatea de plantare ace discontinuitățile părți (integritate).

Metoda se bazează pe modificarea tonul părții de sunet a substratului pe ea o lovitură ușoară cu un ciocan.

Clean sunet - și plantare solid detaliu dens.

Se pare plictisitoare, zăngănit - integritatea părților afectate.

Testarea de mână și scanare tactil - pentru a determina:

- deplasarea pârghiei

- elasticitatea pieselor din cauciuc,

- disponibilitatea de uzură locale.

Metode organoleptici în majoritatea cazurilor nu permit o concluzie definitivă cu privire la detaliile statului, deoarece acestea au un caracter subiectiv.

Procedura de măsurare instrumentarul utilizate și dispozitive, locația și numărul de măsurători este stipulat în itinerariu respective.

Pentru a efectua măsurătorile folosind instrumente universale și speciale de măsurare și instrumente, precum și mijloace de control.

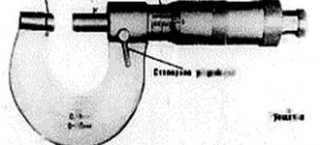

- instrumente versatile: etrier (Figura 4), microfon (Figura 5.). etriere, și așa mai departe p..;

Transformer. Schema de defect magnetic.

defectoscopia cu ultrasunete se bazează pe capacitatea de ultra-sunet vibrații se propagă în material la o adâncime mai mare în formă de fascicule direcționale și reflectată porțiunii defecte datorită modificărilor de impedanță acustică mediu diferit. În practica de reparații defectoscoape de producție sunt utilizate, de lucru în metoda metoda de umbră și de reflecție.

Fig. Diagrama unui detector de ultrasunete defect:

Și - să lucreze în metoda umbra:

1- generator de ultrasunete; 2 - radiator; 3 - piesă;

4 - valuri de ultrasunete; 5 - receptor; 6 - defect; 7 - indicator;

B- lucrat prin metoda de reflecție: 1- produs controlat; 2 - placă de birou; 3 - Element; 4 - amp; 5 - tub catodic; 6 generator; generator de 7- matura; 8 - un defect; A - puls inițial; În - pulsul reflectat; C semnal de fund.

Eroare componente de detecție și interfețe. - 3.1 din 5 bazat pe 7 voturi